Cadence Sigrity PowerDC

产品介绍

- 对整个封装和板级的电源分配系统(PDS)提供直流压降(IR Drop)分析

- 定位电流分布的热点区域,避免由此导致的系统问题

- 优化电压调节模块(VRM)感应线位置

- 提出电热协同仿真对单一指标的影响

- 分析不同器件位置上的关键电压分布和直流压降问题

- 定位不易查找的电源通道瓶颈

- 分析直流问题比其他类似工具效率高很多

- 对电源分配系统的部分和环路电阻进行分析,并生成SPICE电路模型

- Windows、Linux操作系统,支持多CPU仿真

- 具有读取各种PCB及IC封装设计文件的接口,如Cadence、Mentor Graphics、Altium、Zuken、AutoCAD

Cadence® Sigrity™ PowerDC™ 工具为IC封装和PCB 提供了快速、精确的直流分析,同时支持电热协同分析。 不管是布线前还是布线后, PowerDC提供了一个step-by-step的工作流程来发现隐含的IR Drop问题、电流密度和热的问题。这些过压、欠压和热问题可能导致系统故障并带来额外的产品成本。PowerDC能够快速的给出分析结果,同时带有感应线优化和DRC检查等高级功能。分析结果可以导出用于其它相关分析。

优势

特点

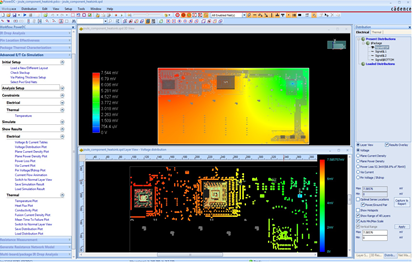

电热协同仿真分析

强大的电性能仿真与热分布分析相结合,可自动对电流及温度间的相互影响进行迭代计算,充分考虑由于温度的升高给电性能带来的影响,得到更准确的仿真结果。工程师可快速确认PCB设计是否符合电压和热设计要求。PowerDC为直流电源和热仿真分析提供了基于任务的仿真流程。可以导入主流的PCB和IC封装设计工具的设计文件, step-by-step的工作流程可指导设计师快速的设置仿真参数。PowerDC提供详细的仿真报告,可自动生成电压流向图和分布图、平面电流密度、温度分布等,可指导设计师快速定位问题点。直观的交互式图形编辑界面支持what-if的仿真分析方法。

图 1: PowerDC 电热协同仿真分析高效地定位设计风险

管理系统级的压降分析

鉴于电压的压降及电流要求的提高,精确的IR Drop分析是当今高性能封装和PCB设计中所必不可少的。根据5%或更低噪声容限的要求,设计人员发现有效的控制直流损耗,可以更好的满足交流噪声的容限值。

PowerDC通过对整个PDN系统的快速准确的IR Drop分析可以实现对每个器件端对端的电压控制。仿真结果可以灵活的显示并用于确认布局布线后的DRC检查。PowerDC采用了有限元算法来确保仿真的准确性,即使对于复杂的平面结构和多电压的供电系统也能够又快又准的得到仿真结果。

Figure 2: PowerDC accurate simulation of problematic real-world structures such as cutouts, via fields, wirebonds, and neck downs

优化VRM设置

对于包含多个器件的供电系统,PowerDC可以自动智能的选择VRM的 感应线位置。将感应线放在最佳的位置可以改善电压容限10%或者更多,工作时感应位置的反馈电压将迫使VRM增大输出电压直至达到最大的安全补偿范围。如果单个供电网络上有多个VRM器件,PowerDC还可以进行VRM分组并自动调节电流,以达到输出平衡。

精确分析复杂的PCB设计

如今PCB设计层数越来越少,器件、过孔和过孔密度越来越高,这些因素都使得电源网络的布线空间越来越少。大多数情况下,电源平面都不是想象中的完整平面,而是支离破碎的并表现出Swiss Cheese效应。如果不仔细分析,在电源平面布线的瓶颈区和切断区会局部过热,严重时系统甚至不能正常工作。PowerDC能够在设计的任何阶段发现这些潜在的风险,并用非常直观的方式显示出来。PowerDC可精确的分析裸片衬底和铜皮之间,及其它重要结构(如:wirebonds)的材料特性。

多板仿真分析

多板仿真分析功能提供了一个直观和简单的方法对多个PCB板所组成的系统进行电源或电热协同仿真分析。分析所得到的各个板子的结果会统一生成到一个仿真报告中。它有效的简化了仿真设置及仿真时间,使直流电源仿真成为复杂系统中更具实用性的验证方法。

接口

Multi-board connection Current density distribution

Figure 3: PowerDC 支持多板协同仿真